ニュース

OPPO、次世代品質技術「Apex Guard」発表 巨大ラボ「濱海湾キャンパス」を公開

2025年12月5日 00:00

OPPOは11月13日~14日、各国のメディア関係者を中国に招き、「Next-Level Quality Tour」と題して長安キャンパスと濱海湾キャンパスを公開した。

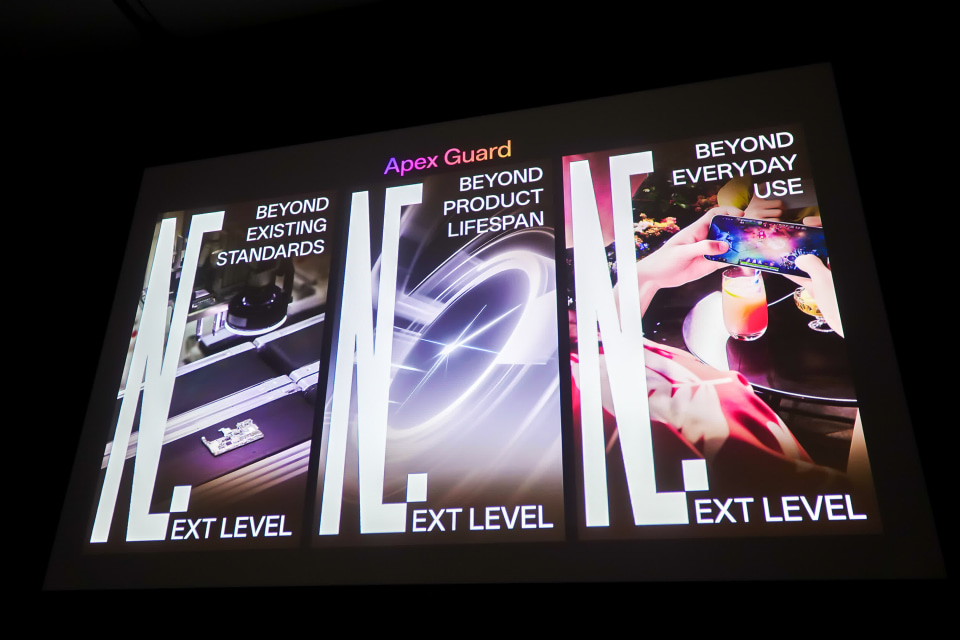

14日は広東省東莞市にある濱海湾キャンパスで、製品の品質と耐久性を包括的に高める新たな技術スイート「Apex Guard」を発表するとともに、それらを支える研究開発施設(ラボ)や過酷な品質テストの現場を明かした。

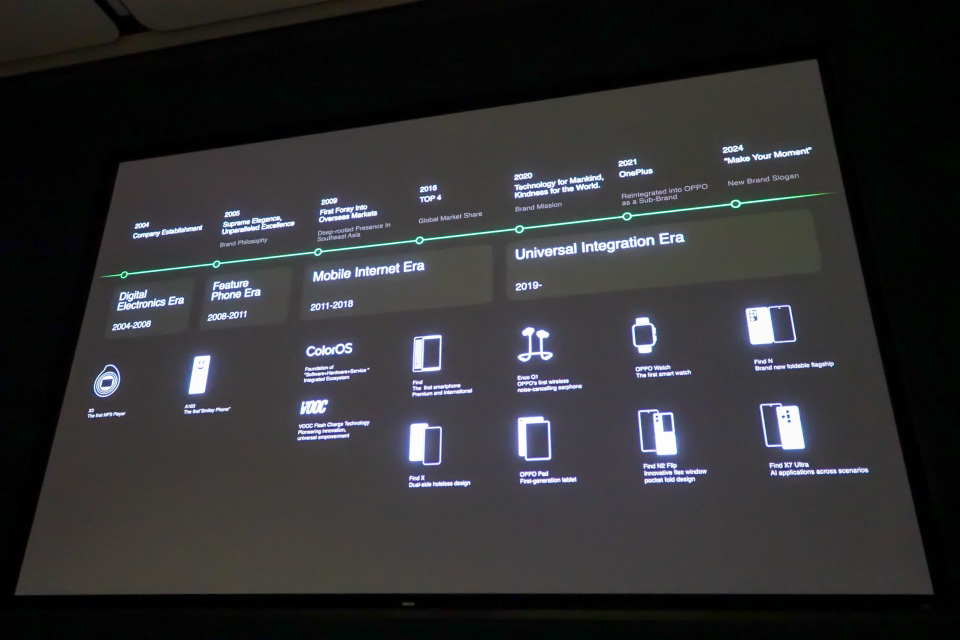

「Made in China」からの脱却と品質への投資

OPPOは、かつて「Made in China」に安かろう悪かろうのイメージがあった2000年代を経て、品質重視の姿勢へと大きく舵を切った。研究開発(R&D)への集中的な投資により、現在ではAIやカメラ技術を中心に革新を提供する企業へと成長し、産業トレンドを牽引する存在として地位を確立しつつある。

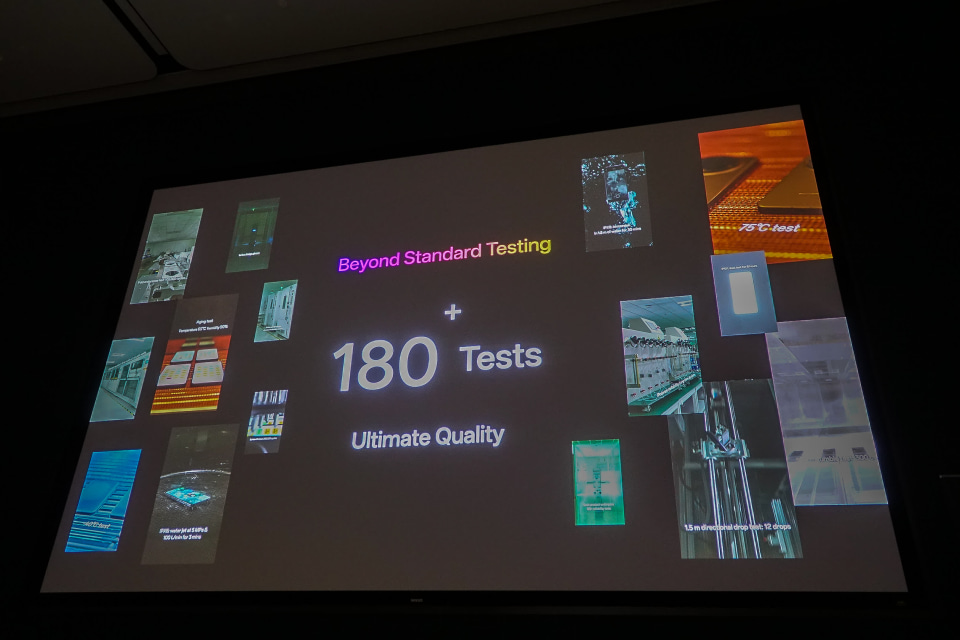

同社は品質を「企業の尊厳」でありユーザー体験の基盤であると位置づけ、単なるストレステストにとどまらない品質の追求を続けている。高い信頼性と滑らかな動作を実現するため、ソフトウェアとハードウェアの両面からアプローチするシステムを導入。業界標準を上回る180項目以上のテストを実施しているという。

具体的な基準も厳格だ。高温テストは業界標準の65度に対し75度まで引き上げられ、落下テストについても、通常の80cmに対し、特定製品では2.5mの高さから大理石床へ落下させる試験が行われている。

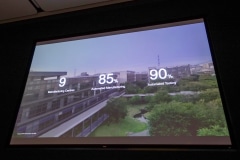

品質管理は生産体制にも及ぶ。OPPOの工場はすべて同一の高品質基準で運用されており、製造工程の85%、テスト工程の90%が自動化されている。特にSMT(表面実装技術)の自動化率は95%を超えた。

アフターサービスにおいても、世界70以上の国と地域に3300以上の拠点を展開し、最短1時間の修理対応が可能な体制を整えている。

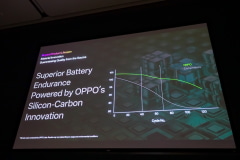

また、薄型軽量化と耐久性の両立も重視する。バッテリーではシリコンカーボン負極の開発を推進し、自社開発のバッテリーヘルスエンジンによりサイクル寿命を400回以上延長。さらに最新モデル「Find X9 Pro」では、重要コンポーネントを保護する構造設計を採用し、内部空間の利用率も向上させた。

業界初の試みとして、シリーズ全体でIPX8の防水性能を備えるほか、落下後に再度防水性能をテストするという過酷な基準も導入している。

洗剤やコーラに水没、Find X9 Proの分解実演も

実演デモでは、OPPO製スマートフォンを氷水、洗剤、牛乳、オレンジジュース、コーヒー、コーラなど8種類の液体に浸すテストが披露された。

OPPOでは日常的な液体接触だけでなく、氷水や高圧水といった極端な環境を含む全18種類のシナリオで防水テスト基準を設定している。浸水後も端末は正常に動作し、金属部品の腐食まで考慮した一体化素材の設計思想が示された。

続いて行われた「Find X9 Pro」の分解実演では、7500mAhの大容量バッテリーを薄型筐体に収めるための工夫が解説された。内部空間を最大限に活用するため、スピーカー一体型ブラケットを斜めに配置する「斜め挿入」構造を採用。これにより約1.5mmのスペースを確保し、カメラモジュールの立体的積層と合わせて前モデル比で10%以上の省スペース化を実現している。

加えて、IPX8防水性能を支える精密なシーリングや、大型グラファイトシートによる放熱対策など、耐久性とハイパフォーマンスを両立させる設計が紹介された。

素材から革新するハードウェアラボ

続いて見学したのは、素材レベルからの根本的な革新(0から1への開発)を目指す「材料実験室(ハードウェアラボ)」。このラボは2022年12月に稼働を開始している。

バッテリー寿命を延ばすシリコンカーボン

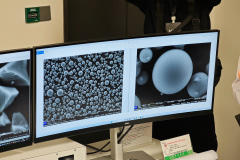

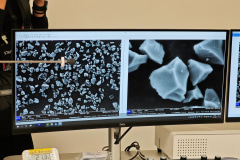

走査型電子顕微鏡(SEM)ラボでは、0.5nmの分解能を持つ電子顕微鏡などの設備を紹介。最大の注目は、新開発のシリコンカーボン負極材。

研究員によれば、この素材は「ハニカム状」の微細構造により充電時の膨張を抑え、構造の安定性を大幅に高めているという。

これによりバッテリー寿命は前世代比で4倍以上に向上し、スマートフォンの使用期間換算で約15カ月の寿命延長を実現する。これは、折りたたみスマートフォンにおけるバッテリー持ちや耐久性の課題に対する根本的な解決策としても期待される。

27年分の使用に耐えるコーティング

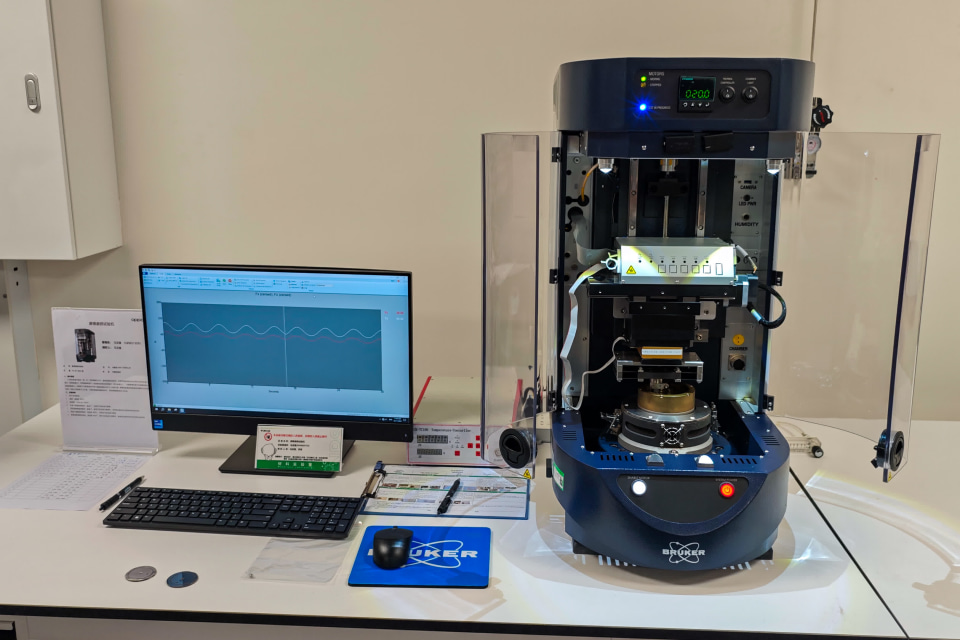

特性評価ラボの摩耗テストでは、折りたたみモデル「Find N5」向けの自社コーティングが100万回の摩擦試験に耐えることが確認された。これはユーザーによる27年分の使用に相当するという。

非金属力学テストラボでは、バックカバーに用いられる複合繊維材料を紹介。ガラスより約50%軽量でありながら、4〜5kgの針による加重や110gの鋼球落下に耐える強度を備えている。

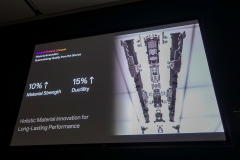

機械強度ラボでは、前世代より強度が10%向上した折りたたみヒンジの素材が紹介され、厚さ3.1mmの素材が1.9トン相当の負荷に耐える様子も示された。

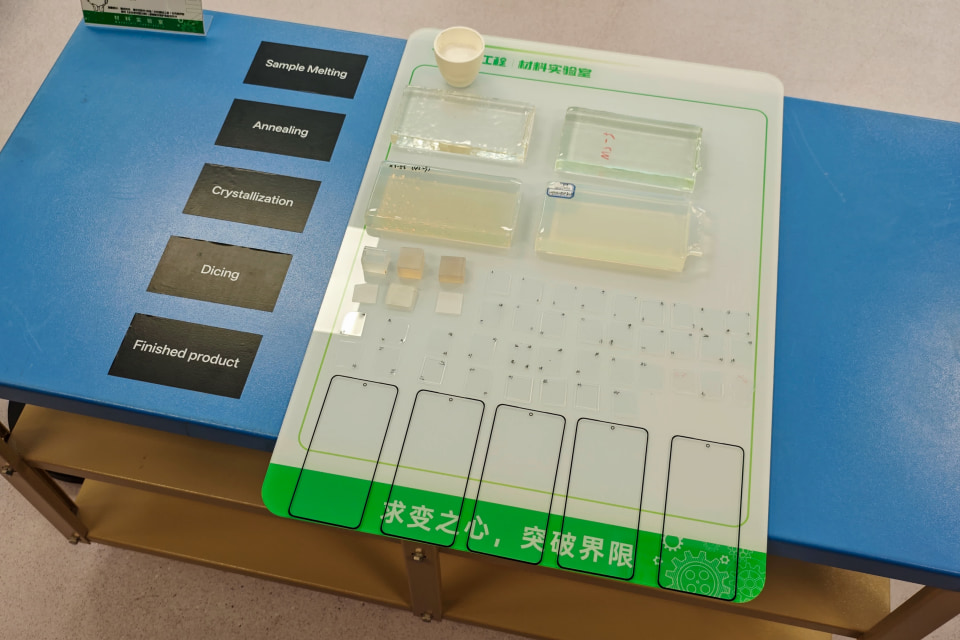

強化ガラスラボでは、ガラス製造プロセス(混合、溶解、成形、徐冷)に加え、内部にナノ結晶を形成してひび割れの伝播を抑える「結晶化」技術を紹介。Find N5に採用されたガラスは通常の約4倍の性能を持ち、落下試験性能も70%向上している。さらに化学強化プロセスにより、耐久性が高められている。

ソフトウェアラボ

世界最大級の自動化検証

「スマート端末テストラボ」は、2000平方mを超える広さに2万台以上の端末を配備する世界最大級の検証施設。端末をキャビネットにセットするだけで、フリーズ防止や1万以上の自社・サードパーティーアプリの安定性テストなどが自動的に割り当てられ、24時間体制で無人実施される。

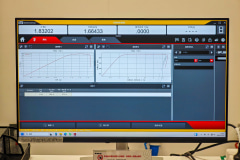

ロボットアームによるスムーズネス評価

消費電力ラボでは、AIがテストタスクを管理し、AGV(自動搬送車)とロボットアームが連携してテストを実行する。4K 60fps撮影などの高負荷シーンにおいて電流とフレームレートを測定し、動作の滑らかさ(スムーズネス)と省電力の最適なバランスを探っている。