ニュース

OPPOのスマホ品質はどう作られる? 長安キャンパスでスマート工場と品質保証ラボを見学

2025年11月26日 00:00

OPPOは11月13日~14日、各国のメディア関係者を中国に招き、「Next-Level Quality Tour」と題して長安キャンパスと濱海湾キャンパスを公開した。

13日は、広東省東莞市にある長安キャンパスを見学した。内部の撮影はできなかったものの、スマートフォンの新製品がどのように作られていくのかや、実際の品質保証テストの様子を見ることができた。

スマホ生産の現場を公開した“スマート工場”

最初に、生産工場を見学。マザーボードを製造するSMT(表面実装技術)センターは、1日あたり1万~2万枚を処理できる設備で、工程のほとんどが自動化されていた。

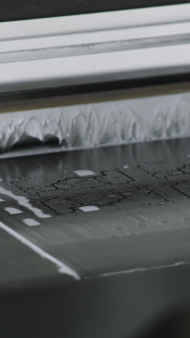

最初の工程は「PBC印刷」。PBCに対してはんだペーストを印刷し、同時に厚さなどの印刷品質もチェックされる。

続く「部品実装」では、デュアルローラー高速チップマウンターが稼働しており、1時間に50万個以上の部品が実装される。前半はコンデンサーや抵抗、インダクターなどの小型部品、後半はチップセットやストレージなど大型部品といった順番になっていた。AOI(自動光学検査機)も導入されており、AIがエラー特定をサポートする。

その後、窒素リフローで部品を接着する工程へ。窒素を使うのは、高温下での酸化を抑えるためだという。

続いて、はんだ付けの状態や短絡の有無などを細かく確認。問題がなければ4組1枚だったマザーボードを4枚に切り離し、シリコン熱伝導性接着剤や防水シリコンコーティングを施しながら、衝撃や水への耐性を高めていく。

最後にソフトウェアをインストールし、Wi-Fiや電流などのテストを自動で実施。問題ない基板はロボットによってスマートフォンの組み立て工程へ運ばれる。

接着から組み立てまで、半自動ラインの製造プロセス

スマートフォンの組立ラインは、一部に人の作業も含む半自動化の方式だった。組み立てられたマザーボードは、その他の部品と組み合わせられ、製品となっていく。

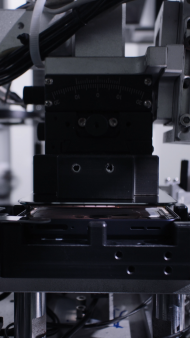

最初のプロセスは、スクリーンとミドルフレームの接着。ミドルフレームの接合部を清掃し、接着剤を噴霧したあと、機械がスクリーンとフレームを圧着。その後、人の手で保護カバーが取り付けられた。

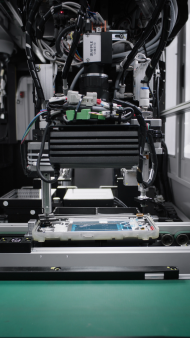

続いての工程では、スピーカーやハプティックモーター、インカメラ、指紋センサー、マザーボードなどが順に実装される。アンテナやケーブルを取り付けた後、電流テストを一度実施。問題なければバッテリーを貼り付け、再度電流・電圧テストへ。

ネジ締めを終えると、クリーンルームでバックパネルが装着される。

180項目以上を検証する品質保証ラボ

次に見学したのは、数多くの負荷テストを行う品質保証ラボ。防水、温度、耐衝撃など、合計180項目以上の試験が実施されていた。

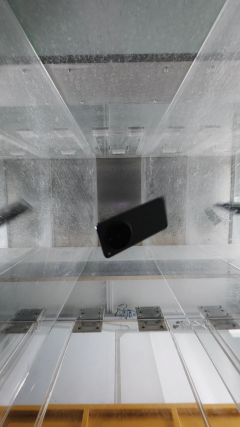

耐衝撃テストとして、ドラム式乾燥機のように回転する装置で転倒試験を行っていた。150回の回転で、約1mからの落下300回分を再現する仕組みという。

自由落下試験では、最低1mからさまざまな角度で大理石に落下させ、その後1.5mや2.5mからの落下も続けてテストしていた。また、10cmほどの高さから2万回落とす「短距離落下試験」も行われ、ポケットや手から滑り落ちる日常的な事故を再現していた。

ボタン操作・USBケーブルまで、細部に踏み込む耐久テスト

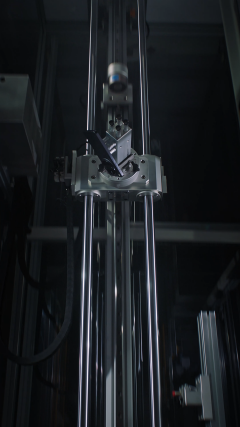

さらに端末だけでなくUSBケーブルの耐久チェックも含まれていた。本体との抜き差しを約2万回繰り返し、さらにケーブル自体には重りを下げて約10万回曲げる耐久試験を行うなど、かなり細かな検証が続けられていた。

ほかにも、折りたたみスマートフォンの開閉試験や、電源ボタンを50万回押すテストなど、使用頻度の高い部分の検証も行われていた。

その中で印象に残ったのが、ジーンズ生地の間にスマートフォンを挟み、上から圧力をかける試験だった。ズボンの尻ポケットに入れたまま座る状況を想定したテストだという。

また、バッテリーの安全性と信頼性を確保するため、バッテリー単体でも73項目以上の厳格な試験が行われている様子も確認できた。

こうした細部まで意識した検証の積み重ねが、「OPPO Quality」を支えているように感じられた。